Solución especial para la simulación de temperatura en electromovilidad

Durante las próximas décadas, se seguirán limitando los valores máximos de CO2 en los principales mercados automotrices. Como entre los diferentes países no solo varía la legislación vigente sino también las preferencias de los clientes, la nueva industria de la electromovilidad, a la que pertenece el proveedor industrial y de la industria automovilística Schaeffler, necesita un gran abanico de soluciones de tracción. Schaeffler ha obtenido un gran éxito en el mercado gracias a los embragues dobles y a los módulos híbridos para vehículos híbridos en los cuales el motor eléctrico está situado entre el motor de combustión y la transmisión. El proveedor de la industria automotriz reacciona a la mayor incidencia de averías en los motores eléctricos respecto a los de combustión con ensayos bajo temperaturas extremas.

Para poder proporcionar un funcionamiento sin problemas y duradero, por ejemplo en los acoples, los componentes deben someterse a las pruebas de resistencia bajo unas condiciones ambientales tan reales como sea posible y con temperaturas extremas cambiantes. Al mismo tiempo, durante las pruebas se realizan mediciones de la temperatura, del par de arrastre y del funcionamiento con diferentes temperaturas .

Requisitos de Schaeffler para el control de la temperatura:

Schaeffler necesita un entorno de ensayos que simule exactamente las temperatura ambiental para la prueba de calidad de los acoples. El requisito es que el elemento de la prueba debe someterse a temperaturas ambientales de entre - 40 ºC y + 120 ºC durante la prueba de resistencia. Para evitar largos tiempos de inactividad o de mantenimiento con los cambios de temperatura predeterminados, es necesario que el cambio de temperatura de + 30 ºC a - 30 ºC se realice en una hora y media. Es indispensables una solución compacta que ocupe poco espacio con la cual se pueda realizar el acondicionamiento térmico del aire en el capot.

Planteamiento de JULABO:

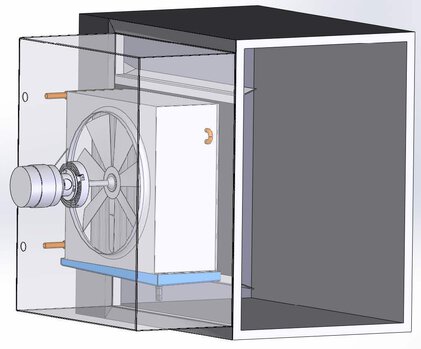

Se utiliza un refrigerador por aire PRESTO A85 en combinación con un intercambiador de calor. Un ventilador de alto rendimiento especialmente adaptado con velocidad ajustable garantiza la circulación de aire necesaria. De esta forma, se puede aumentar la velocidad de rotación cuando el elemento de la prueba es más grande y, así, se mejora la corriente de aire. El ventilador y el intercambiador de calor están instalados en una cámara de acero inoxidable. El equipo PRESTO conectado al intercambiador de calor está situada fuera, al lado de la cámara. La prueba se realiza en un rango de temperatura de entre - 40 ºC y + 140 ºC. Con un tiempo de enfriamiento de + 140 ºC a - 30 ºC de unos 50 minutos, lo que permite que el PRESTO consiga un cambio de temperatura más rápido de lo que Schaeffler ha especificado.

Pruebas preliminares en JULABO

Las pruebas preliminares se llevan acabo en unas instalaciones de pruebas provisionales en JULABO (imagen 3). Más tarde, el intercambiador de calor con ventilador está unido a una campana de acero inoxidable (Imagen 4). El ventilador aspira el aire por encima y por debajo del intercambiador de calor de la zona frontal de la cámara y luego lo presiona de nuevo a través de los listón del intercambiador de calor templado por el PRESTO A85. De esta forma, el aire refrigerado o calentado se encuentra constantemente dentro de la cámara con el objeto de la prueba.

Desafíos para JULABO

Durante los trabajos con temperaturas extremas tanto positivas como negativas, se han obtenido los siguientes resultados: Los componentes electromecánicos del ventilador estándar no son aptos para soportar temperaturas extremas de entre - 40 ºC y + 140 ºC. Para poner en funcionamiento fuera de la cubierta los componentes del ventilador que son sensibles a las temperaturas, los expertos en control de temperatura de JULABO modifican el ventilador para adaptarlo a las necesidades y sacan el propio motor de accionamiento de la cámara (imagen 5).

Otro desafío que presenta el trabajo con temperaturas negativas es la acumulación de agua condensada y los cristales de hielo que se formal a partir de ella. Debido al pequeño volumen que tiene la cámara, el aire que se encuentra dentro de ella contiene un porcentaje bajo de humedad. Para no proporcionar más humedad a través del aire fresco, la cámara debe estar herméticamente aislada y sellada. La formación de agua de baja condensación o cristal de hielo a partir de la humedad existente no tiene ninguna influencia en la temperatura y es insignificante.

Debido al material, la carcasa del intercambiador de calor puede deformarse debido a cambios extremos de temperatura. Se ha comprobado que, cuando la temperatura ambiente empieza a subir de los 20 ºC el material de la carcasa empieza a dilatarse poco a poco. Cuando vuelve a bajar la temperatura el material vuelve a encogerse de nuevo. Aunque la deformación no afecta de ningún modo al proceso de control de la temperatura, sí que puede verse afectada la posición y la precisión de los conectores. Reforzando de forma adecuada las paredes de la carcasa se evita la deformación causada por los cambios de temperatura.

El calentamiento o enfriamiento de las paredes exteriores debido al contacto del intercambiador de calor con el acero inoxidable, se evita poniendo en marcha las medidas constructivas pertinentes. El uso de materiales especiales evita que existan puntos de contacto entre el intercambiador de calor y el acero inoxidable. Mediante la combinación de métodos de desacoplamiento térmico y de aislamiento se garantiza que no se produzcan quemaduras ni que se acumule una gran cantidad de agua condensada en la carcasa como consecuencia del contacto (imagen 6).

Conclusión:

Para los diseñadores del proveedor industrial y automovilístico, la colaboración con un socio competente y de confianza era clave para realizar con éxito el proyecto.

Es por ello que se contactó con varios especialistas en control de la temperatura con respecto a los requisitos de Schaeffler. Y solamente el equipo de consultoría de JULABO mostró de inmediato su disposición para desarrollar la solución especial que querían. Además de la amplia experiencia y la competencia de JULABO, la flexibilidad ofrecida para la colaboración fue crucial para que LUK/Schaeffler se decidiera por nosotros.

Con tan solo dos meses de fase de desarrollo, JULABO creó una unidad de transferencia de calor que superaba, en parte, todos los requisitos. A partir del intenso trabajo realizado con Schaeffler, se ideó una solución de control de temperatura para una carcasa universal en la que se pueden simular temperaturas ambientales y extremas para pruebas de resistencia y de funcionamiento de varios objetos (imagen 7).